Szénalapú közvetlen redukciós forgó kandallókemence eljárás (1)

A forgó kandalló kemence technológiát (RHF) 1978-ban az Egyesült Államokban fejlesztette ki és építette meg a kanadai INCO csoporthoz tartozó International Metal Company kohászati hulladékok kezelésére és hasznosítására. Nem csak a kohászati üzemek által termelt por és egyéb vastartalmú hulladékok kezelésére használható,króm, éscink-, hanem a vasérc redukálásában is.

1. A forgótűzhelyes kemence folyamatjellemzői

1.1 Előnyök

① A reakció hőmérséklete magas és a reakció sebessége gyors.

② Amikor a teher a tűzhelyen áll, a friss brikett szilárdságának alacsonynak kell lennie.

③ Az égő a kemence körül van elhelyezve, hogy a kemence hőmérséklete és légköre pontosan szabályozható legyen.

④ Alkalmazza az indítás és leállítás automatikus vezérlését, amely kényelmesen beállítható.

1.2 Korlátozások

A folyamat jellemzői határozzák meg, hogy a gangue és S inDRItermékek magas, a TFe és DRI fémezési aránya pedig alacsony.

A forgó kandallókemence eljárásban,porított szénredukálószerként összekeverik, és kötőanyagot adnak hozzá, hogy friss legyenbrikett, vasérc minőségű vagy szilárd hulladék, de a vas és a szén hatása a DRI-re ugyanaz. Ezért ha jó minőségű DRI-t szeretnénk előállítani, akkor kiváló minőségű vasércporra vagy magas vastartalmú szilárd hulladékra, redukálószerként pedig alacsony hamu és alacsony kéntartalmú szénre van szükség. 90%-os TFe fémezési arányú DRI termékekhezmagnetitel kell érnie a 69,5%-otvörösvasércel kell érnie a 68,5%-ot, de a szén hamutartalma 4%-nál, az S pedig 0,6%-nál kisebb legyen. Ha közönséges vasércet (minőség 64%) és közönséges szenet (hamu 12%) használnak nagyolvasztókhoz, akkor a forgótűzhelyes kemencével nyert DRI termék TFe-értéke csak 78%, a fémezési arány pedig körülbelül 85%. A forgótűzhelyes kemencés eljárás DRI termékeit többnyire nagyolvasztó alapanyagként, valamint konverterként és elektromos kemence terheléseként használják, de a DRI termékek mennyisége meglehetősen csekély, ami az acélgyártás termelését alig befolyásolja. Ezért a forgótűzhelyes kemencés eljárás jelenleg a legalkalmasabb az alacsony minőségű tűzálló ércfeldolgozás, valamint a vas- és acélkohópor kezelésére.

2. Folyamat

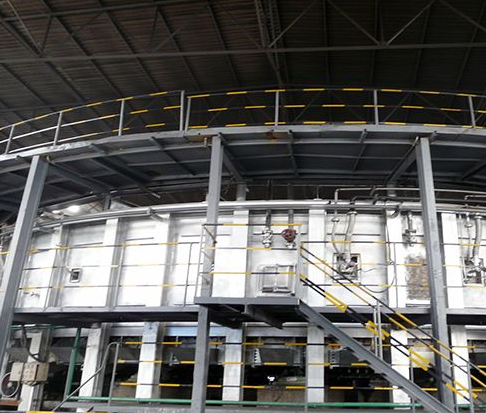

2.1 Rotary Hearth Furnace (RHF)

A külső kibocsátás csökkentése érdekében a vas- és acélipari vállalatok szilárd hulladékának kezelésére forgótűzhelyes kemencét használnak, a szilárd hulladékban lévő alkálifémeket pedig eltávolítják és visszanyerik. Nagyolvasztó töltetként vagy konverter hűtőfolyadékaként a DRI csökkentheti a nagyolvasztó koksz arányát és a konverter vasfogyasztását. Az eljárás gazdaságosságát és technológiáját igazolták.

2.2 Forgó kandallókemence + mágneses leválasztó vagy forgó kandallókemence + elektromos kemence

A forgótűzhelyes kemence előnyeinek megfelelően a mágneses elválasztással vagy az elektromos kemencével kombinálva a helyi és külföldi kutatók számos új, közvetlen redukciós eljárást fejlesztettek ki tűzálló ércek kezelésére,nikkelércek,vanádium-titánércek, éskrómércek. Ez a fajta folyamat lényegében különbözik a forgó kemence + mágneses elválasztás és a forgó kemence + elektromos kemence módszereitől. A forgótűzhelyes kemence előnyei az alacsony nyersanyag-szilárdságigény és az erős redukciószabályozási képesség, ugyanakkor elkerülhető a könnyű gyűrűképződés és a forgó kemence nehéz működésének potenciális kockázata. A folyamatsorban helyettesítheti a forgó kemence előredukciós funkcióját, de tovább erősödött. A későbbi elektromos kemencék és egyéb berendezések elsősorban az olvadásvesztés szerepét töltik be, gyengítve a redukciós funkciót.

A forgó kandallókemence + mágneses elválasztó berendezés viszonylag egyszerű, de a termék minősége és a hozam viszonylag alacsony. A forgótűzhelyes kemence + elektromos kemence azonban nagy beruházással jár, és kéntelenítési eljárás is hozzáadható. A termékek olyanvas-nikkel,ferrokrómstb., és a piaci elismertség is magas.