A kötőanyag hatása a magas vasmaradékból származó széntartalmú brikett szilárdságára

Mivel azagyoknagyon finom méretűek, ésszerűbb, ha a nyers zagyot pelletizálják, majd közvetlen redukciós pörkölést végeznek. A magas vaszagyból származó szénbrikett közvetlen redukciós pörkölésével történő vas-visszanyerés lehetőségének vizsgálata érdekében tanulmányozták a különböző kötőanyagok hatását a nagy vaszagyból származó szénbrikett zöldbrikett szilárdságára és magas hőmérsékleti szilárdságára.

1. Vizsgálati anyagok és tulajdonságok

A kísérletben felhasznált nyersanyag nagysebességű vaszagy volt, összesen 32,87%-os vasminőséggel. A teszt fő adalékai a belső szénkeverés és a kötőanyag. A belső keverésű szén nedvesség-, hamu-, illóanyag- és fix széntartalma 11,77%, 19,90%, 28,18% és 51,92% volt, és -1 mm-re zúzott.

2. Vizsgálati módszer

A nyers ércet, a belső szenet és a kötőanyagot meghatározott minőségben összekeverik, majd bizonyos minőségű vizet adnak hozzá a keveréshez és keveréshez, majd a szénpelletet abrikettprés.

Végezze el a következő kísérleteket:

a. Magas hőmérsékletű szilárdságmérés.

b. A zöld pellet szilárdságának meghatározása: beleértve a nedves és száraz brikett ejtési idejét és nyomószilárdságát.

A pellet legjobb kötőanyagának meghatározása után a közvetlen redukciós pörkölés-őrlés alacsony intenzitású mágneses elválasztási tesztjét végeztük a végső közvetlen redukciós vastermék előállításához.

3. Vizsgálati eredmények

3.1 Különféle kötőanyagok hatása a brikett szilárdságára

Bizonyos mennyiségű nyers ércet 20% belső szénnel, megfelelő mennyiségű vízzel és különböző kötőanyagokkal kevernek össze a brikettnyomás-próbához, és az eredményeket az 1. táblázat mutatja.

1. táblázat A pellet aránya és a zöld brikett szilárdsága egyetlen kötőanyaggal

Kódszám | Víztérfogat% | Kötőanyag | kötőanyag mennyisége % | Nedves cseppek száma (szer·50 cm-1) | Nyomószilárdság/N | Száraz cseppek száma (szer·50 cm-1) | Száraz nyomószilárdság/N |

P1 | 14.4 | CMC | 0.4 | 4.2 | 40.56 | 4.2 | 191,8 |

P2 | 2.7 | melasz | 15 | 3.0 | 23.44 | >20 | 730,00 |

P3 | 15.6 | keményítő | 10 | 3.2 | 47.00 | 6.7 | 142,8 |

P4 | 13 | bentonit | 10 | 7.6 | 43,78 | 5.5 | 186,00 |

P5 | 11.7 | Vizespohár | 10 | 1.8 | 18.8 | 1.7 | 45.52 |

P6 | 15.6 | Tűzálló cement | 10 | 1.0 | 30.00 | 1.0 | 20.5 |

P7 | 15.6 | szabványos cement | 10 | 1.5 | 47,90 | 4.5 | 146,00 |

Az 1. táblázat azt mutatjaCMCa legjelentősebb hatással van a brikett esésének és a nyomószilárdság javítására, és az adagolás csak a nyers érc 0,4%-a; követibentonités oldható keményítő, és a zöld brikett szilárdsága alapvetően akkor éri el a szükségeset, ha adagolása az eredeti érc 10%-a; más kötőanyagok nem felelnek meg a követelménynek.

3.2 A kompozit kötőanyag hatása a szilárdságrazöld brikett

A brikettsűrítési vizsgálathoz különböző arányú CMC-t és melaszt, standard cementet, bentonitot, valamint melaszt és bentonitot használtunk kompozit kötőanyagként, a vizsgálati eredményeket a 2. táblázat tartalmazza.

2. táblázat Kompozit kötőanyagú brikett teljesítménye

Kódszám | Víztérfogat% | Kötőanyag és kötőanyag adagolás % | Kötőanyag és kötőanyag-adagolás (szer ·50 cm-1) | Nyomószilárdság/N | Száraz cseppek száma (szer·50 cm-1) | Száraz nyomószilárdság/N |

P8 | 12 | 0,4%CMC+8%melasz | 7.6 | 31.8 | >20 | 511.8 |

P9 | 15.4 | 0,4%CMC+8%standard cement | 3.7 | 63.67 | 3.0 | 164,9 |

P10 | 15.0 | 0,4%CMC+5%bentonit | 9.4 | 41.88 | 13.0 | 181,00 |

P11 | 15.4 | 0,4%CMC+8%bentonit | 10.6 | 45.68 | 14.3 | 222.2 |

P12 | 12.5 | 5% melasz+5% bentonit | 4.6 | 22.56 | >20 | 248,5 |

3.3 A pörkölés hatása a brikett szilárdságára

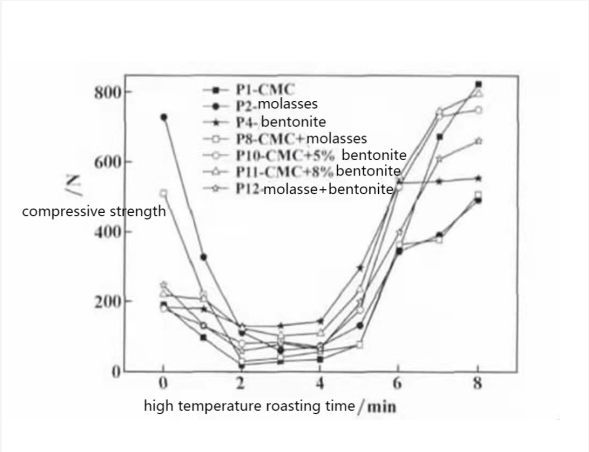

A fenti vizsgálat eredményei alapján kiválasztottuk a szükséges szilárdságú P1, P2, P4, P8, P10, P11 és P12 brikettet, és megmértük azok magas hőmérsékleti szilárdságát, az eredményeket az 1. ábra mutatja. ábrán láthatók. A szilárdságváltozás trendje a magas hőmérsékletű, különböző kötőanyagarányú pörkölés során alapvetően azonos, a brikett nyomószilárdsága a pörkölés kezdetén csökken, a későbbi szakaszban pedig fokozatosan nő.

1. ábra A magas hőmérsékletű pörkölési idő hatása a brikett magas hőmérsékletű szilárdságára

A korábbi eredményekből arra lehet következtetni, hogy az energiafelhasználás és a pörkölt érc minőségét tekintve az adalékanyagok mennyiségét minimalizálni kell a brikett minőségének biztosítása mellett, így a 0,4% CMC plusz 8% bentonit a legjobb kötőanyag ebben a bányában. .

3.4 A brikett porozitásának hatása a pellet szilárdságára

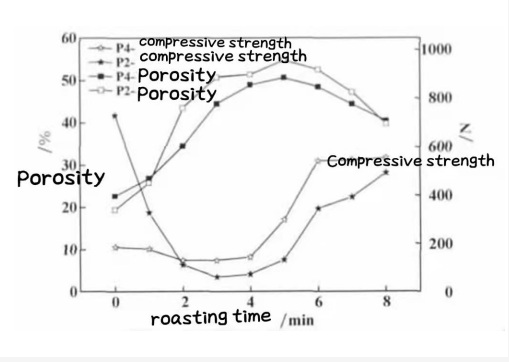

A 2. ábrán látható módon a szénbrikett porozitása először nőtt, majd a pörkölési idővel csökkent. Az oxidált brikett redukciós folyamata során az intenzitás változásának vizsgálatával kombinálva a szénbrikettek pörkölésének kezdeti szakaszában az intenzitás gyors csökkenését a briketten belüli porozitás növekedése okozta.

2. ábra A pellet porozitásának változása magas hőmérsékletű pörkölés különböző időpontjaiban

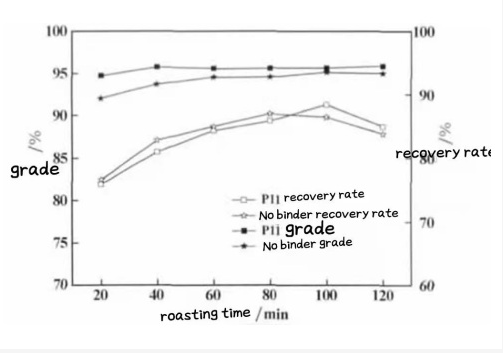

3.5 Brikett közvetlen redukciós pörkölési mágneses leválasztási tesztje

Miután a P11 brikettet a legjobb készítményként határoztuk meg, közvetlen redukciós pörkölési-mágneses elválasztási tesztnek vetettük alá. A kötőanyag-mentes pelleteket kontroll tesztként használtuk a kötőanyag hatásának vizsgálatára a brikett közvetlen redukciós pörkölésére és mágneses elválasztására. A 3. ábrán látható módon a két pörkölési idejű brikett trendje alapvetően megegyezik, a pörkölési idő növekedésével a közvetlen redukciós vastermék minősége nem sokat változik; a felépülési ráta először emelkedő, majd lassan csökkenő tendenciát mutat.

3. ábra A pörkölési idő hatása a pellet közvetlen redukciós indexére

4. Következtetés

4.1 Egyetlen kötőanyag használata esetén a CMC és a bentonit jobban javítja a zöld brikett szilárdságát; A melasznak figyelemre méltó hatása van a száraz brikett szilárdságának javítására.

4.2 Összetett kötőanyag használata esetén a kötőanyag legjobb aránya 0,4%CMC +8% bentonit.

4.3 A különböző kötőanyagokkal rendelkező száraz brikettek nyomószilárdsága nagy különbséget mutatott, de a nyomószilárdság változási trendje alapvetően azonos volt magas hőmérsékletű pörkölésnél. A brikett nyomószilárdsága a pörkölés kezdeti szakaszában 0-2 percnél gyorsan csökkent, 4-8 percnél pedig fokozatosan nőtt.

4.4 A szénbrikett szilárdságának csökkenését a kezdeti 0 ~ 2 perces kalcinálási periódus alatt a briketten belüli porozitás növekedése okozza. 5 ~ 8 perc alatt a vasrészecskék egymáshoz tapadtak és a brikett nyomószilárdsága javult a vasfázis kialakulásának köszönhetően a brikettben.

4.5 A legjobb kötőanyag-arányú pelletizálást követően a közvetlen redukciós pörkölés mágneses elválasztási vizsgálatát végeztük el. 1200 ℃ pörkölési hőmérséklet és 100 perc pörkölési idő mellett az összes vasminőség 95,64%, a visszanyerés pedig 88,42% volt.