A közvetlen redukált vas (DRI) növelése az elektromos acélgyártásban (1)

Direkt redukált vas (DRI)után az acélgyártásban használt szűzvas második legéletképesebb forrásanyersvasvagy ben előállított forró fémnagyolvasztó kemencék. A DRI-t vasérc közvetlen redukciójával állítják előszén-monoxidéshidrogén. A földgáz alapú aknareaktorokat általában Észak- és Dél-Amerikában használják DRI-termelésre, míg a szénalapú DRI-t az ázsiai piacokon. Az Egyesült Államok olcsó földgázellátása vonzó vasforrássá teszi a DRI-t az acélgyártók számára.

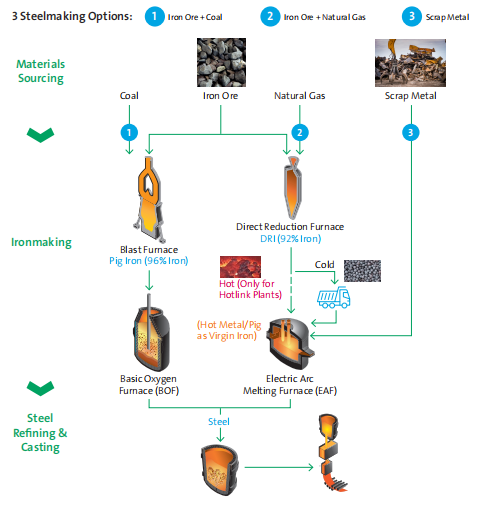

Az 1. ábra a különböző acélgyártási útvonalakat mutatja be, nevezetesen a nagyolvasztóval való integrált megközelítést, valamint a DRI-t és hulladékot fogyasztó villamosenergia-alapú megközelítést. Észak-Amerikában az acél több mint 60%-át aEAFútvonal.

1. ábra: Az acélgyártás kiemelkedő útvonalai

Az elektromos acélgyártásban, ahol a maradék elemeknek alacsonynak kell lenniük, előfordulhat, hogy a töltetanyag 10-30%-ának érc alapú fémnek (nyersvas vagy DRI) kell lennie, hogy kompenzálja a hulladékban lévő szennyeződéseket és növelje a szennyeződések széntartalmát. a töltés.

Az OBM-ek által biztosított tisztavas egységek segítenek az elektromos acélgyártóknak fejlett acélminőségek előállításában és az ötvözetek kémiájának szabályozásában. A maradékanyagok hígítása egyre nagyobb problémát jelent az acélgyártók számára azokon a piacokon, ahol a hulladékot folyamatosan újrahasznosítják, és így az acélgyártók egyre több „szűz” vasegységet igényelnek a nyersanyagkeverékben, hogy a végtermékben alacsony szinten tartsák a szintet. Sok EAF-művelet előnyben részesíti a nyersvas fogyasztását, mivel jelentősen csökken az elektromos energiaigény, és ennek megfelelően nő a kemence termelékenysége. Az OBM-ek általában sokkal konzisztensebb kémiai és fizikai jellemzőkkel rendelkeznek, mint az újrahasznosított vas- és acélhulladékok. Napjainkban a vas- és acélhulladék kémiájának változása jelentős eltéréseket okozhat az üzemi eredményekben.

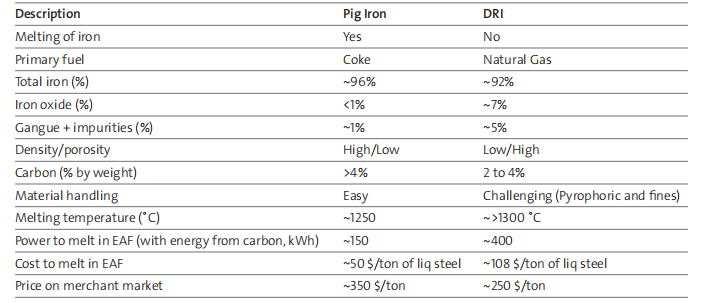

Azonban nem minden OBM egyforma. Az 1. táblázat az OBM-ek összehasonlítását mutatja az elektromos acélgyártáshoz használt használati értékük alapján. A nyersvasnak számos előnye van a DRI-vel szemben, nevezetesen magasabb fémvastartalom, alacsonyabb szennyeződések, alacsonyabb olvadáspont és magasabb széntartalom, ami alacsonyabb olvasztási teljesítményigényt eredményez. Ezenkívül a DRI jelentős kihívásokat jelent a szállítás és a tárolás terén, mivel jelentős bírságot termel a szállítás során. Üzemeltetési szempontból a nyersvas kedvezőbb választásnak tűnik OBM-forrásként az elektromos acélgyártásban.

1. táblázat: Nyersvas és DRI összehasonlítása

Jelenleg a nyersvas előállítása főként nagyolvasztó útján történik. A kohóműködés és a járulékos folyamatok adják a legnagyobb mennyiségű CO-t2A szén és koksz felhasználása miatt. A földgázon alapuló DRI-eljárások a CO kevesebb mint felét termelik2nagyolvasztó kemence kibocsátása. Ezért megvan a lehetőség a DRI hátrányainak megszüntetésére és a nyersvashoz való közelítésére, miközben a teljes kibocsátást alacsonyan tartjuk.

Ez a cikk két megközelítést vázol fel a DRI használati értékének növelésére az elektromos acélgyártásban. Az első megközelítés a DRI előmelegítésén alapul, mielőtt az elektromos kemencébe kerülne oxigén-tüzelőanyag égetéssel, a második pedig a DRI teljes átalakítását forró fémmé vagy nyersvassá olvasztással, oxigén-üzemanyag égetéssel. Mindkét megközelítés földgáz és/vagy hidrogén tüzelőanyagként való elégetésén alapul a CO minimalizálása érdekében2kibocsátások. A következő szakaszok mindkét megközelítést ismertetik, felvázolva az előnyöket, a megvalósíthatóságot és a lehetséges következő lépéseket.