A finom mangánércet brikett módszerrel kezelik

A mangánporérc általában a dúsítással nyert finomszemcsés koncentrátumokat, valamint a mangánt tartalmazó finomszemcsés anyagokat, például a mangán ferroötvözetek nagyolvasztókban és elektromos kemencékben történő olvasztásával nyert kormot és hamut jelenti. A brikett módszeraz egyik mangánporérc agglomerációs módszer.

1. A brikett módszer előnyei

1.1 Rugalmas léptékű és mérsékelt építési beruházás: 1,5-2 milliós beruházással lehet brikett gyártósort építeni, ami nagymértékben csökkenti a repülési veszteséget és javítja a működési feltételeket.

1.2 Előnyös a termékminőség javítása és az energiafogyasztás csökkentése: a brikett módszer, például szerves anyagok, például cellulóz és sziruphulladék kötőanyagként történő felhasználása, teljesen kiküszöböli a káros szennyeződéseket, ami csökkentheti az energiafogyasztást és javíthatja a termelés hatékonyságát a salakos mennyiség.

1.3 A termelés hatékonyságának javítása érdekében redukálószert tartalmazó kompozit pellet (széntartalmú pellet) készíthető: mangánkoncentrátum és szén teljes keverésével, nagyolvasztóban készülő pellet, a szén többszörös oxidredukciós hatása miatt, valamint nulla. -anyagok és redukálószerek közötti távolsági érintkezés, a reakció gyors és a hatásfok magas.

1.4 Széles szemcseméretű anyagok használhatók: a nagyolvasztó vasgyártásban alkalmazott pelletizálási módszer megköveteli, hogy a vaskoncentrátum szemcsemérete -200 mesh, ami a teljes koncentrátum több mint 80%-át teszi ki, míg a brikett széles szemcseméret-követelmények széles skálája, akár Részleges - 5 mm-es anyagok is hozzáadhatók, és több, mint két nagy fajsúlykülönbségű anyag egyenletes komponensű pelletté préselhető.

2. A brikett főbb technológiai jellemzői

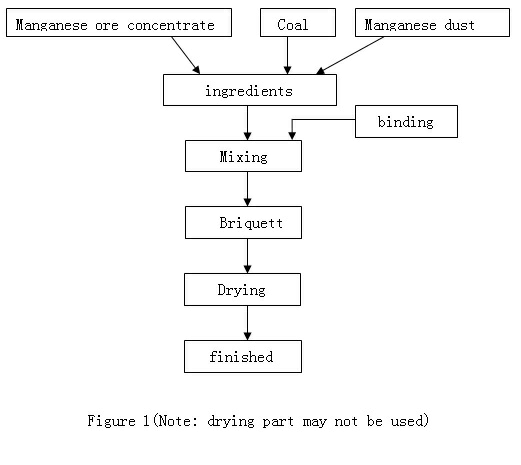

A brikettgyártás technológiája a kötőanyag, a mangánt és szenet tartalmazó anyag szobahőmérsékleten történő felhasználása speciális golyós sajtoló berendezéssel, közvetlenül a kemencébe olvasztva alakítva, szárítva (200 ℃). Az alapvető technológiai folyamat az 1. ábrán látható

2.1 Méretmangánt tartalmazó anyagok szabályozási köre

Egy bizonyos szemcseméretű anyag pelletálása jobb, ha a -5 mm alatti koncentrátum 70%, a por 30%-ot tesz ki, ha a granulálás jobb, a 100 kg-nál nagyobb pellet nyomószilárdsága préselhető.

2.2 Kötőanyag

A kötőanyag feladata, hogy csökkentse a súrlódást az anyagrészecskék, valamint a részecskék és a golyós foglalat között. A kötőanyag általában folyékony vagy lágy és könnyen deformálódó anyag, amelynek két funkciója van:

① Egyenletesen tekerjen egy réteg kötőanyagot az anyagrészecskék felületére, ami nagymértékben csökkenti a részecske felületének érdességét, és elősegíti az anyagok közötti csúszást;

② Amikor az anyagrészecskék a formához képest elmozdulnak, a kötőanyag keni a formát, így az anyag és a forma közötti súrlódás jelentősen csökken, ami elősegíti a golyók kialakulását és növeli a forma élettartamát.

2.3 Etetési mód

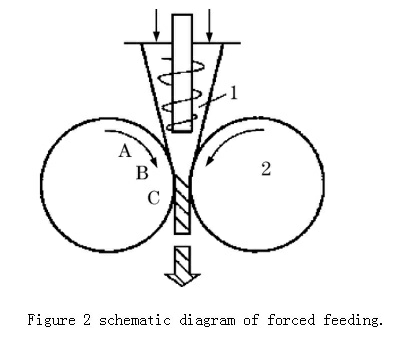

Alkalmas erős etetés alkalmazása a sok komponensű és nagy aránykülönbségű mangán finomérc pellet elnyomására. Az erős terhelés az etetőhatásokon kívül anyagi előfeszítő hatással is bír, anyagi károk"a hídhatásról", kizárt Az anyagban lévő gáz egy része, amint látható, töltőanyag az A golyónál és a foglalatnál, a B és C pontban lévő spirális anyag hatása miatt csak a golyó belsejében kényszeríthető, mivel a görgő golyót forgat , mindig tele van előtte.

2.4 Szerepa szén szénpelletben

Számos alkalmazás azt mutatja, hogy a szenet tartalmazó pellet jó aktivitást és redukálhatóságot tükröz a nagyolvasztó vasgyártásban, és hatékonyan javíthatja az olvasztási együtthatót és csökkentheti a kokszfogyasztást.

3. Következtetés

3.1 A rugalmas lépték és a mérsékelt beruházás miatt a brikettálási módszer alkalmazható kis- és közepes méretű talajszinterezés, valamint ferromangánötvözetek tárcsás szinterezésének technológiai átalakítására.

3.2 A brikett módszer alkalmazása előnyös a termékminőség javításában és az energiafogyasztás csökkentésében.

3.3 A széntartalmú pelletekben a szén oxidokra gyakorolt többszörös redukciós hatása, valamint az anyag és a redukálószer közötti nulla távolságú érintkezés miatt a reakció gyors és a hatásfok magas.