Szinterelési vegyes granulálási eljárás (2)

Szinterelési vegyes granulálási eljárás (2)

HPS vegyes granulálási eljárás

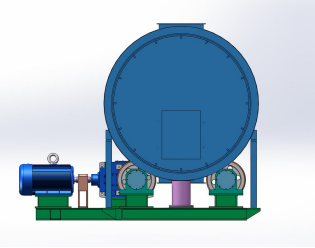

A HPS vegyes pellet-szinterelés a kis pellet-szinterelési folyamathoz tartozik, amelynek során vasércport, visszajuttatott ércet, fluxust és üzemanyagot kevernek vízzel, hogy 5-10 mm átmérőjű kis gömböket készítsenek, a felületre pedig bizonyos mennyiségű szilárd tüzelőanyagot tekerjenek. a kis gömbökből, majd szinterezzük. A közönséges szinterelési módszerrel összehasonlítva a kicsi pellet szinterelési módszer megnövelte a granulálás megerősítésének és a porított szén kifelé hengerlésének folyamatkapcsolatait.

Az intenzívebb granuláláskor az első és a második keverék közé korongpelletálót kell adni, hogy az elegyből 5-10 mm-es kis gömbök legyenek. Az üzemanyag hozzáadásával 20–30% belső porszenet kell hozzáadni az adagoló kamrában. Pelletezés után 70-80% külső porított szenet adunk hozzá. A pellet felületére tekert külső keverőszén megváltoztathatja az üzemanyag égési körülményeit a szinterelés során, javíthatja az anyagréteg légáteresztő képességét, javíthatja a termelési kapacitást és csökkentheti az üzemanyag-fogyasztást. A szénhengerlésnek a következő két funkciója van: az egyik az, hogy a porított szenet egyenletesen és szilárdan tapadja a pellet felületéhez; A másik az, hogy a pellet felületét simavá tesszük egy ideig tartó hengerlés után, tovább javítva az anyagréteg légáteresztő képességét.

MPS vegyes granulálási eljárás

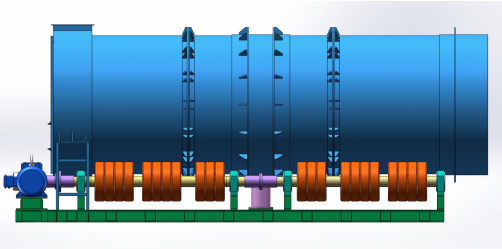

Az MPS-nek a porított szén 70–80% -át kell a hengeres granulálás utolsó szakaszán kívül hengerelni a háromlépcsős hengeres kevert granulálási eljárás során. Először az anyagokat előzetesen összekeverik, majd az anyagokat granulálják, hogy kis gömböket képezzenek, és az előkészített kis golyókat arányosan összekeverik finom porított szénnel, mielőtt belépnek a következő keverésbe. A végső keverék egy széngörgő, és a porított szenet a gömb felületére tekerjük és tömörítjük. A kész keverék közvetlenül a szinterelőgépbe kerül. Ennek a folyamatnak a következő jellemzői vannak: az anyagréteg légáteresztő képességének javítása, az anyagréteg vastagságának növelése, a szinter szilárdságának javítása, a felhasználási együttható növelése és az üzemanyag-fogyasztás csökkentése stb.

Vegyes granulációs folyamatok összehasonlítása

(1) Ha a finomérc szinterelés vagy a koncentrátum arány nem magas, a kétlépcsős hengeres keverővel végzett kevert granulálási eljárás megfelel a gyártási követelményeknek. Ezenkívül a hengerkeverő felépítése egyszerű és megbízható. A hazai zsugorító üzemekben gyakori konfiguráció.

(2) A granulálási idő meghosszabbítása érdekében a nagy szinterelő üzemek háromlépcsős vegyes granulálási eljárást alkalmaznak, kezdetben henger alakú keverővel az anyagok egyenletes elkeveréséhez, majd hengeres granulátort alkalmazva a granulálási idő követelményeinek teljesítéséhez. A kétlépcsős hengerek kevert granulálásához képest a hengerek egy további szakaszának konfigurációja hatékonyan javíthatja az anyagok részecskeméret-összetételét és csökkentheti az anyagok arányát 3 mm alatt.

(3) Az intenzív keverő alkalmazásával a szinterelés során egyes gyárak primer keverő helyett intenzív keverőt alkalmaznak, és a hengergranulátort továbbra is granulálási szakaszban használják. Az intenzív keverő keverési hatása jobb, de az intenzív keverő nagyjavítási gyakorisága viszonylag magas, ezért ebben a folyamatkonfigurációban általában az anyagok megkerülő folyamatát kell figyelembe venni. Az intenzív keverő átalakításakor az anyagok nem jutnak át az intenzív keverőn, hanem közvetlenül a következő keverőbe jutnak. Vagy a visszajuttatott érc nem jut be az intenzív keverőbe, hanem hozzáadják az intenzív keverő kifolyószalag-szállítószalagjához, hogy elkerülje az intenzív keverő pengéinek túlzott kopását a visszatérő érc által, ezáltal növelve az intenzív karbantartási gyakoriságát keverő.

(4) Magas koncentrátumarány mellett a hagyományos kétlépcsős vegyes granulálás nem felel meg a követelményeknek, és fokozott granulációs intézkedésekre van szükség a granulációs hatás biztosításához. Ezért ebben az esetben kisgolyós szinterelési módszer alkalmazható a granulációs hatás javítására, például HPS vegyes granulálási eljárás vagy MPS vegyes granulálási eljárás. Az eredmények azt mutatják, hogy amikor a granulálási idő kevesebb, mint 8 perc, az MPS granulációs hatása jobb, mint a HPS, és ennek megfelelő szinterelési sebessége, hasznosítási együtthatója és a szinter esési szilárdsága is jobb.

Ha a granulátum nedvességtartalma 7%, az MPS összes indexe meghaladja a HPS-t. Mindkét módszer jól képezhet vas-savat, de az MPS által szinterezett szinter magasabb kalcium-ferrit tartalommal rendelkezik, tökéletes és ideális kalcium-ferrit-kristályosítással, nagy szilárdsággal és jó redukálhatósággal rendelkezik. Az MPS használható a gyári gyártásban a HPS helyett. E két eljárási konfiguráció granulálási hatása, szinter minősége, szinter képe és kohászati tulajdonságai jobbak, mint a hagyományos szinterelési módszereké. Ebben a két folyamatkonfigurációban a hengeres keverő helyett egy intenzív keverő is alkalmazható.