Szivacspor brikettálása

Szivacspor brikettálása

1. A kísérlet céljai és mutatói

A szivacsvas por kis részecskeméretű, könnyű, az olvadt acél felületén úszik és salakkal kifelé folyik, alacsony visszanyerési sebességgel, és nem alkalmazható ipari termelésre. A termékek hosszú távú halmozása miatt azonban a természetes oxidáció és a hulladék nagyon komoly. Ezért a szivacsvas por préselése és formázása után javul az oxidációs ellenállása, stabilizálódik kémiai összetétele, megoldódnak az acélgyártási problémák, például az úszás és a sütés, valamint az olvadási sebesség és a visszanyerési sebesség.

Kísérleti indexértékek meghatározása. A szivacspor megvalósítja a brikett termelést, és a brikett index eléri a következő normákat: az egyes blokkok esési szilárdsága ≥ 5-szöröse / méter, a TFe pedig ≥ 87%.

2. Nyersanyag- és berendezéskísérlet.

Nyersanyag: szivacsvas por. Kötőanyag: nátrium-szilikát.

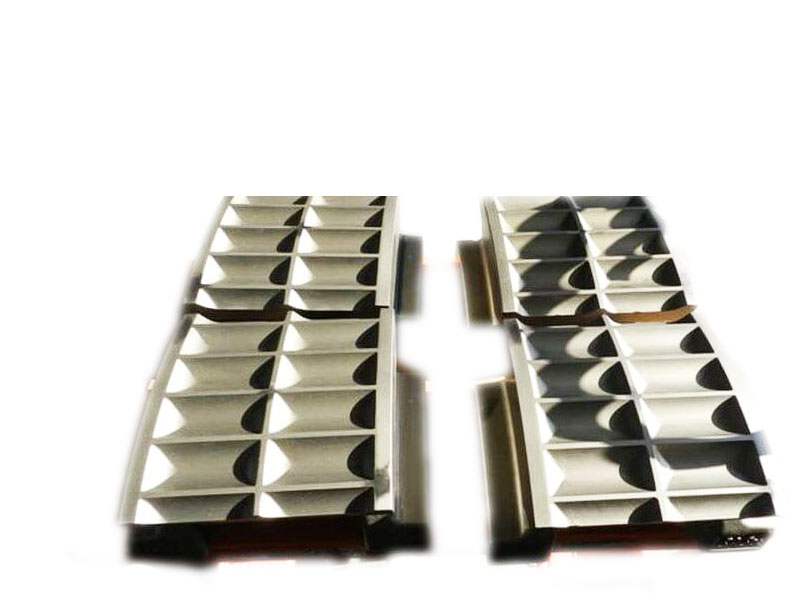

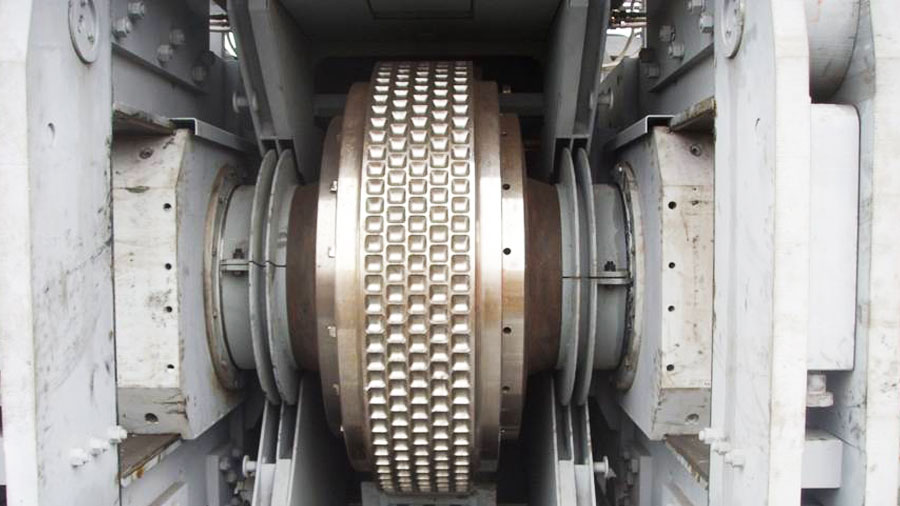

Kísérleti felszerelés: Szivacsvas hidegen sajtoló gépet használnak, a nyomás 1200KN, a motor teljes teljesítménye 30 kW.

3. Kísérleti módszer

Összetevők: Minden alkalommal vegyen 100 kg szivacsport, és keverje össze az összetevőket 53% nátrium-szilikáttal (0%, 1,0%, 1,5%, 2,0%, 2,5%).

Keverés: Keverővel vagy erős keverővel keverje az elkészített anyagokat 3-5 percig, egyenletes állapotba.

Etetés: Kézi adagolásra kerül sor. Miután az összekevert anyagokat zacskókba csomagolják, azokat manuálisan a brikettáló gép befogadó tartályába öntik.

Brikettálás : működtesse a brikettáló gépet szivacsvas por brikettáláshoz.

Szárítás: Minden alkalommal vegyen 20 brikettet, és tegye őket egy szárító dobozba, hogy állandó hőmérsékleten szárítsa 120 ° C-on, és 4 órán át szárítsa.

Esésállóság detektálása: Egyszerre 10 brikettet vesznek fel detektálásra, és a zuhanás magassága 1 méter az esési szilárdság észleléséhez.

Teszt: Szivacsvas port, nedves brikettet, szárított brikettet és természetesen szárított brikettet teszteltünk, és mértük a TFe, az MFe és a FeO indexeit.

4. Kísérleti eredmények

4,1 ion kötőanyag arány

Különböző kötőanyag-arányok láthatók a habarcs-keverőben történő keverés utáni brikettálás kísérleti eredményeiből. A kötőanyag arány ≥ 1,0%, és a brikettálás esési szilárdsága megfelel a követelményeknek. A brikettálás minőségének biztosítása érdekében a kötőanyag arány 1,0% -1,5% a termelésben.

4,2 ion vegyes berendezés

A habarcsos keverő és az erős keverő keverési összehasonlítási kísérleti eredményeiből látható, hogy mind az erős, mind a habarcsos keverő megfelelhet a követelményeknek, és az erős keverő keverési hatása jobb, mint a habarcsos keverőé.

4.3 Szárító rendszer

A különböző szárító rendszerek brikett szilárdságára gyakorolt hatásai közül a nedves brikett szilárdsága alacsony, és a brikett szilárdsága fokozatosan növekszik a természetes szárítási napok meghosszabbodásával. A brikett szilárdsága 5 nap természetes szárítás után érheti el a legnagyobb szilárdságot, majd a természetes szárítási napok meghosszabbításával a brikett szilárdsága nem növekszik.

4.4 A szárítórendszer hatása a brikett kémiai indexeire

A szárítási folyamat folytatásával a brikett TFe-tartalma fokozatosan csökken. Öt nap természetes szárítás után a csökkenő sebesség lassulni kezd, és a brikett szilárdsága ekkor eléri a maximális értéket. Ez azt mutatja, hogy a nedves brikett alapvetően 5 nap után kiszáradt, a brikett belsejében az oxidációs reakció alapvetően véget ért, és a TFe index stabil.

A kísérleti eredmények alapján a szárított kompakt TFe indexe magasabb, mint a természetes szárított kompakté, mivel a kompakt a szárítás során lerövidíti a nedvesség és az MFe közötti érintkezési reakcióidőt. A természetes száradás, a nátrium-szilikát lassú vízátfolyása és az MFe hosszú oxidációs ideje csökkenti a TFe indexet. A befolyás azonban általában körülbelül 0,5%, amely megfelel a célkövetelményeknek. Lehetséges természetes szárítást választani.