Szénpelletet tartalmazó brikett alakítási próbája

A forgótűzhelyes kemence közvetlen redukciójának fő nyersanyagaként a hidegen konszolidált szénnel brikett szénnek szállításon, elosztáson, redukción, kiürítésen és egyéb folyamatokon kell keresztülmennie a forgó kandallókemence gyártási folyamatában, így teljesítménye minden szempontból befolyásolja a a forgó kandallókemence zökkenőmentes gyártása és hatékonysága. Ebben a cikkben kötőanyagként szirupot, nyersanyagként vanádium-titán-magnetitot és porított szenet használtak a különböző kötőanyagarányok, a képződési nyomás és a víztartalom hatásának tanulmányozására a szénpellet hidegkonszolidációs teljesítményére.

1. Teszt

1.1 Nyersanyagok vizsgálata

A vizsgálathoz használt ércpor vanádium-titanomagnetit koncentrátum, a szén fix széntartalma 82,04%, illékony anyaga 6,58%, hamutartalma 9,88%. A salak és szénpor szemcseméret-eloszlását és térfogatsűrűségét az 1. táblázat mutatja.

1. táblázat: A szénpor és az ércpor szemcseméret-összetétele és térfogatsűrűsége.

nyersanyag | szemcsés összetétel % | Térfogatsűrűség (g/cm-3) | |||||

+0,4mm | 0,15-0,4mm | 0,125-0,15mm | 0,098-0,125mm | 0,074-0,098mm | -0,074mm | ||

Ásványi por | 0,65 | 20.85 | 52,80 | 22.10 | 2.30 | 1.30 | 2.78 |

szén | 21.65 | 23.25 | 15.20 | 17.85 | 12.70 | 9.90 | 0,97 |

1.2 Kutatási módszerek

A vizsgálati folyamat számos láncszemet tartalmaz, például a nyersanyag szárítását, adagolását, keverését, pelletizálását, szárítását és tesztelését. Az alapanyagok szárítási hőmérsékletét 200 °C-ra, a szárítási időt 120 percre választottuk. Az ércpor és a szénpor aránya (tömegaránya): m (ásványi por): m (szénpor) = 5:1. Az alapanyagok egyenletes elkeverése után adjunk hozzá bizonyos arányban kötőanyagot és desztillált vizet az ortogonális táblázat szerint, majd egyenletesen keverjük össze. Az egyenletesen kevert alapanyagokat hideg konszolidációval alakítjuk kigörgős brikettáló gép, és az öntési nyomást az ortogonális táblázat szerint kell beállítani. A szárított pelletek szilárdságát megmértük.

2. Eredmények és elemzés

2.1 Kísérleti tervezés és eredmények

Hideg konszolidációs formázás után a szénpelleteket szárítószekrénybe helyeztük szárításra. A szárítási körülményt 300 ℃-ra, a szárítási időt 30 percre állítottuk be. Szárítás után 5 db pellet nyomószilárdságának mérésére került sor, majd az átlagértéket vettük a pellet nyomószilárdságának. Az ortogonális teszt elve szerint a faktorszintű tervezést a 2. táblázat, a vizsgálati eredményeket pedig a 3. táblázat tartalmazza.

2. táblázat Ortogonális teszttényezőszintek

faktorszint | Kötőanyag tartalom (A faktor)/% | Brikettnyomás (B faktor)/MPa | Víz hozzáadása (C faktor)/% |

1 | 4 | 10 | 1 |

2 | 5 | 12 | 2 |

3 | 6 | 15 | 3 |

4 | 7 | 18 | 4 |

3. táblázat Kísérleti séma és eredmények

számú teszt | Kötőanyag tartalom (A faktor)/% | Brikettnyomás (B faktor)/MPa | Víz hozzáadása (C faktor)/% | Száraz brikett nyomószilárdsága (P)/N |

1 | 4 | 10 | 3 | 326 |

2 | 5 | 15 | 1 | 1631 |

3 | 6 | 12 | 2 | 1902 |

4 | 7 | 18 | 4 | 606 |

5 | 4 | 18 | 2 | 732 |

6 | 5 | 12 | 4 | 418 |

7 | 6 | 15 | 3 | 1776 |

8 | 7 | 10 | 1 | 838 |

9 | 4 | 12 | 1 | 473 |

10 | 5 | 18 | 3 | 2011 |

11 | 6 | 10 | 4 | 437 |

12 | 7 | 15 | 2 | 1082 |

13 | 4 | 15 | 4 | 417 |

14 | 5 | 10 | 2 | 1218 |

15 | 6 | 18 | 1 | 1876 |

16 | 7 | 12 | 3 | 737 |

A vizsgálati eredményeket a 3. táblázat elemzi. SA1a megfelelő vizsgálati eredmények összegét jelenti, amikor az A faktor veszi az első vízszintet, SA2a megfelelő vizsgálati eredmények összegét jelenti, amikor az A faktor a második, S szintet foglalja elA3a megfelelő vizsgálati eredmények összegét jelenti, amikor az A faktor a harmadik, S szintet foglalja elA4a megfelelő vizsgálati eredmények összegét jelenti az A faktor negyedik szintjén, nevezetesen:

SA1= P1 + P5 + P9 + P13 = 326 + 732 + 473 + 417 = 1948 (1)

SA2= P2 + P6 + P10 + P14 = 1631 + 418 + 2011 + 1218 = 5278 (2)

SA3= P3 + P7 + P11 + P15 = 1902 + 1776 + 437 + 1876 = 5991 (3)

SA4= P4 + P8 + P12 + P16 = 606 + 838 + 1082 + 737 = 3263 (4)

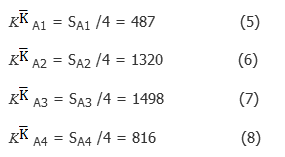

Oszd meg SA1, SA2, SA3, és SA44-ig, hogy megkapd:

![]() az (5)–(8) egyenletekben a gömb alakú nyomószilárdságot jelenti, ha a formázási nyomás és a hozzáadott víz mennyisége átfogó átlagban értendő, és a hozzáadott kötőanyag mennyisége 4%, 5%, 6% és 7% , ill. Ugyanezt a módszert alkalmazzák a B és a C faktor kiszámításához, és a számítási eredmények a 4. táblázatban láthatók:

az (5)–(8) egyenletekben a gömb alakú nyomószilárdságot jelenti, ha a formázási nyomás és a hozzáadott víz mennyisége átfogó átlagban értendő, és a hozzáadott kötőanyag mennyisége 4%, 5%, 6% és 7% , ill. Ugyanezt a módszert alkalmazzák a B és a C faktor kiszámításához, és a számítási eredmények a 4. táblázatban láthatók:

4. táblázat A vizsgálati eredmények ortogonális elemzése

projekt | A faktor | B faktor | C faktor |

S1 | 1948 | 2819 | 4818 |

S2 | 5278 | 3530 | 4934 |

S3 | 5991 | 4906 | 4850 |

S4 | 3263 | 5225 | 1878 |

| 487 | 705 | 1205 |

| 1320 | 883 | 1234 |

| 1498 | 1227 | 1213 |

| 816 | 1306 | 470 |

R | 1011 | 601 | 764 |

Az ortogonális tesztben, ha egy bizonyos szinttényező nagy hatással van az eredményekre, a mennyiségi összefüggést a faktor egyes szintjei alatti mutatók átfogó K átlaga közötti nagy különbségként kell kimutatni, ellenkezőleg, ha a különbség minden K között kicsi. , ez azt jelenti, hogy nem a tényező a fő tényező. A táblázatban szereplő K érték szerint az A, B és C tényezők tartományát a következőképpen számítjuk ki:

RA=1498-487 = 1011 (9)

RB=1306 - 705 = 601 (10)

RC= 1234 - 470 = 764 (11)

A (9)–(11) egyenletekből látható, hogy a három A, B és C tényező közül a pellet nyomószilárdságát befolyásoló fő tényező az A kötőanyag tartalma, ezt követi a faktoronként hozzáadott víz mennyisége. C, és a B faktor alakító nyomása viszonylag kis mértékben befolyásolja a pellet nyomószilárdságát. Ezért ahhoz, hogy nagy nyomószilárdságú pelletet kapjunk, első lépésként a megfelelő kötőanyag arányt kell kiválasztani.

2.2 Különféle tényezők hatása a vizsgálati eredményekre

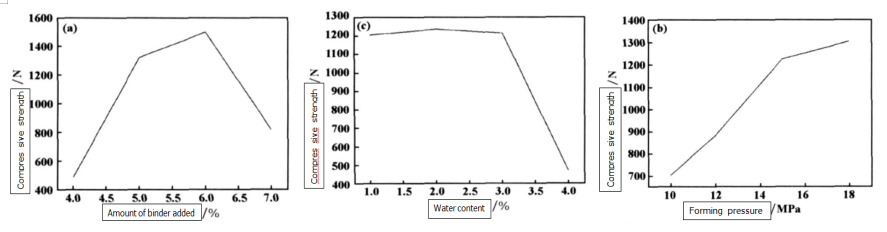

Annak érdekében, hogy pontosabban leírhassuk a különböző tényezők hatását a pellet alakítás utáni nyomószilárdságára, a diagram az egyes tényezőkről és az ezen tényező alatti átfogó átlagos nyomószilárdság értékről készült, amint az az ábrán látható.

1. ábra Kötőanyag hozzáadása, formázási nyomás és nedvesség hozzáadása a pellet nyomószilárdságára

Az 1. ábrán látható, hogy a hidegen konszolidált pellet nyomószilárdságára a különböző tényezők eltérő hatást gyakorolnak. A nyomószilárdság először növekszik, majd a hozzáadott kötőanyag mennyiségének növekedésével csökken; az öntési nyomás növekedésével a változási trend mindig növekszik, de a növekedés egyre kisebb; ha a hozzáadott víz mennyisége 3% alatt van, a pelletek nyomószilárdsága csekély hatással van, és a pelletek szilárdsága meredeken csökken, ha a víz mennyisége tovább növekszik.

A 2. táblázat és az 1. ábra elemzése alapján megállapítható, hogy az optimális szintkombináció az A3 B4 C2, azaz a hidegen konszolidált pellet nyomószilárdsága 6%-os kötőanyagtartalom mellett, a formázási nyomás 18. MPa, a víztartalom pedig 2%. A legmagasabb, ez a kombináció nem szerepelt a 16 elvégzett kísérletben. Ezért az A3 B4 C2 vízszintes kombinációs tesztet folytattuk, és a kísérletben kapott pelletek átlagos nyomószilárdsága szárítás után 2723 N volt.

Ez az eredmény magasabb, mint a kísérlet maximális értéke, ezért a kísérleti körülmények között az optimális kombináció.

3. Következtetés

3.1 Három tényező, köztük a kötőanyag mennyisége, a formázási nyomás és a hozzáadott víz mennyisége a hidegen konszolidált pellet nyomószilárdságára gyakorolt hatását ortogonális tesztekkel elemeztük. A nyomószilárdság a legnagyobb hatással, ezt követi a hozzáadott víz mennyisége és a formázási nyomás.

3.2 A kötőanyag hatása a pelletek nyomószilárdságára a formázás után először növekszik, majd csökken. Ha 6% szirupot adunk hozzá, a formázási nyomás és a pelletek formázás utáni nyomószilárdsága között az az összefüggés, hogy a formázási nyomás növekedésével a pellet nyomószilárdsága folyamatosan növekszik; ha a hozzáadott víz mennyisége nem nagy, akkor annak csekély hatása van a pellet szilárdságára. Ha a tartalom meghaladja a 3%-ot, a pelletek szilárdsága a víztartalom növekedésével meredeken csökken.

3.3 Az optimális A3 B4 C2 kombinációt ortogonális vizsgálattal kaptuk meg, azaz a kötőanyag-tartalom 6%, a formázási nyomás 18MPa, a víztartalom 2%. Ilyen eljárási körülmények között a pellet átlagos nyomószilárdsága elérheti a 2723 N-t.

1

1