Két tengelyes függőleges gyúróelemzés

Két tengelyes függőleges gyúróelemzés

1. Hibrid fizikai modell

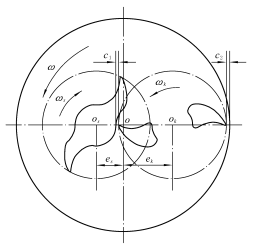

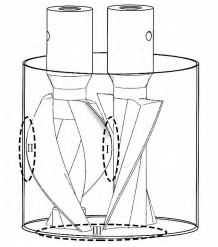

1. ábra: A keverőedény sugárirányú összeépítése 2. ábra: A keverőedény hatékony keverési zónája

A keverés rendszer VKM-5 Twin-tengely A differenciál függőleges gyúró keverőedényből, tömör lapátból és üreges lapátból áll. A vízforraló belső fala üreges hőszigetelő réteg, amely 30 ℃ állandó hőmérsékletű vízzel van feltöltve, amelyet a vízellátó rendszer biztosít. Az üreges lapát és a szilárd lapát függőlegesen vannak felszerelve. A keverőedény középpontjának excentricitása a két keverőlapáttal ek és es, illetve ek = 2es. Az üreges propeller forgási sebessége k, a szilárd propelleré pedig s, és k = 2s. A két lapát fordulatszáma a forgási fordulatszám aránya k / = 15. A keverőkanál átmérője D = 200 mm, a dagasztási rés az üreges lapát és a szilárd lapát között C1 = 3 mm, a dagasztási rés a szilárd lapát és a keverő kanna fala között C2 = 3 mm, amint az a 2. ábrán látható. 1. A keverési folyamat során a keverési munkaterület három területből áll: az üreges lapát és a szilárd lapát által alkotott gyúrási terület (I. terület), az üreges lapát által alkotott falközeli terület (II. Terület) és a keverő kanna fala. és az alsó terület (III. terület), amelyet a dupla lapát alsó felülete és a keverőedény alja alkot. Amint az a 2. ábrán látható. A 2. ábrán látható, hogy ebben a három keverési munkaterületen az üreges lapát és a szilárd lapátlapátok szilárd hajtóanyagokat tolnak össze, hogy kölcsönhatásba lépjenek a tartály falával és a keverőtank tartályának aljával, hogy elősegítsék az anyagok egyenletes keverését. és az alsó területet (III. terület), amelyet a dupla lapát alsó felülete és a keverőedény alja alkot. Amint az a 2. ábrán látható. A 2. ábrán látható, hogy ebben a három keverési munkaterületen az üreges lapát és a szilárd lapátlapátok szilárd hajtóanyagokat tolnak össze, hogy kölcsönhatásba lépjenek a tartály falával és a keverőtank tartályának aljával, hogy elősegítsék az anyagok egyenletes keverését. és az alsó területet (III. terület), amelyet a dupla lapát alsó felülete és a keverőedény alja alkot. Amint az a 2. ábrán látható. A 2. ábrán látható, hogy ebben a három keverési munkaterületen az üreges lapát és a szilárd lapátlapátok szilárd hajtóanyagokat tolnak össze, hogy kölcsönhatásba lépjenek a tartály falával és a keverőtank tartályának aljával, hogy elősegítsék az anyagok egyenletes keverését.

2. Áramlási mező jellemzői

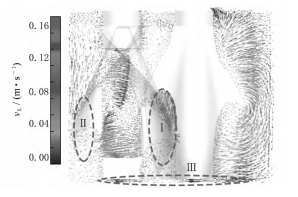

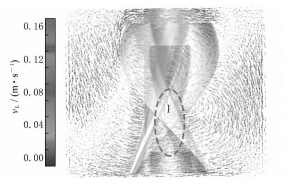

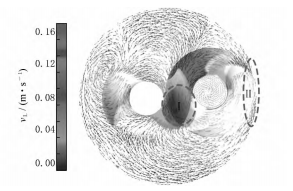

3. ábra: Sebességvektor mező Y irányú szakaszon 4. ábra: Sebességvektor mező X irányú szakaszon 5. ábra: Sebességvektor mező Z irányú szakaszon

2.1 Makroszkopikus áramlási mező

A kéttengelyű differenciál függőleges dagasztó tényleges munkasebessége 30-90r / perc, és a 60r / perc közepes sebesség számítási eredményeit elemzésre és kutatásra veszik. A keverő lapát nem központilag szimmetrikus, és nehéz egy sima és teljes képet egyetlen nézetben megjeleníteni. A 3. és 4. ábra az axiális sebességvektor mezőket mutatja a keverőedény Y és X irányában (vL tangenciális sebesség), az 5. ábra pedig a sebességvektor mezőket mutatja a keverőedény Z irányában. Mivel a keverőlapát ívelt felülete nagyon szabálytalan, az egész áramlási mező összetettebb. Az axiális áramlás, a tangenciális áramlás és a radiális áramlás egymás mellett léteznek. A szilárd hajtóanyagok axiális és radiális keringésű áramlásokat képeznek a keverőkannában, és fel-le gördülnek. A maximális tengelysebesség és a nagyobb radiális sebesség a két penge gyúrási zónájában. A nyíróhatás erős, a leghatékonyabb keverési tartomány, azaz az I. tényleges keverési tartomány. Az üreges lapát és a keverőkanál fala közötti kaparó tartomány a legnagyobb tangenciális sebesség és a nagyobb axiális sebesség, Ez a tényleges keverési zóna II. Az üreges légcsavar alja, a szilárd légcsavar és a keverőedény alja által alkotott alsó zónának van a legnagyobb sugársebessége és a nagyobb tangenciális sebessége. Ez a tényleges keverési zóna III. A szilárd hajtóanyag nagy viszkozitása miatt a többi zónában a folyékonyság időben gyenge, és a keverést főként molekuláris diffúzióval hajtják végre, a legkevesebb keverési hatékonyság mellett. Ez a leghatékonyabb keverési tartomány, azaz az I. tényleges keverési régió. Az üreges lapát és a keverőkanál fala közötti kaparórégió legnagyobb tangenciális sebességgel és nagyobb tengelyirányú sebességgel rendelkezik. Ez a tényleges keverési zóna II. Az üreges légcsavar alja, a szilárd légcsavar és a keverőedény alja által alkotott alsó zónának van a legnagyobb sugársebessége és a nagyobb tangenciális sebessége. Ez a tényleges keverési zóna III. A szilárd hajtóanyag nagy viszkozitása miatt a többi zónában a folyékonyság időben gyenge, és a keverést főként molekuláris diffúzióval hajtják végre, a legkevesebb keverési hatékonyság mellett. Ez a leghatékonyabb keverési tartomány, vagyis az I. tényleges keverési régió. Az üreges lapát és a keverő kanna fal közötti kaparó tartománynak van a legnagyobb tangenciális sebessége és a nagyobb axiális sebessége. Ez a tényleges keverési zóna II. Az üreges légcsavar, a szilárd légcsavar és a keverőkanna alja által képzett alsó zónának van a legnagyobb sugársebessége és a nagyobb tangenciális sebessége. Ez a tényleges keverési zóna III. A szilárd hajtóanyag nagy viszkozitása miatt a többi zónában a folyékonyság időben gyenge, és a keverést főként molekuláris diffúzióval hajtják végre, a legkevesebb keverési hatékonyság mellett. Az üreges lapát és a keverőkanál fala közötti kaparórégió legnagyobb tangenciális sebességgel és nagyobb axiális sebességgel rendelkezik. Ez a tényleges keverési zóna II. Az üreges légcsavar alja, a szilárd légcsavar és a keverőedény alja által alkotott alsó zónának van a legnagyobb sugársebessége és a nagyobb tangenciális sebessége. Ez a tényleges keverési zóna III. A szilárd hajtóanyag nagy viszkozitása miatt a többi zónában a folyékonyság időben gyenge, és a keverést főként molekuláris diffúzióval hajtják végre, a legkevesebb keverési hatékonyság mellett. Az üreges lapát és a keverőkanál fala közötti kaparórégió legnagyobb tangenciális sebességgel és nagyobb axiális sebességgel rendelkezik. Ez a tényleges keverési zóna II. Az üreges légcsavar alja, a szilárd légcsavar és a keverőedény alja által alkotott alsó zónának van a legnagyobb sugársebessége és a nagyobb tangenciális sebessége. Ez a tényleges keverési zóna III. A szilárd hajtóanyag nagy viszkozitása miatt a többi zónában a folyékonyság időben gyenge, és a keverést főként molekuláris diffúzióval hajtják végre, a legkevesebb keverési hatékonyság mellett.

2.2 Nyomásmező elemzése

Az üreges lapát és a szilárd lapát forgása és megfordulása az erőforrás a szilárd hajtóanyagok egyenletes keveredésének elősegítésére. A két lapát mozgása által okozott nyíró- és húzóhatások bizonyos nyomáskülönbséget okoznak a keverőkannában. A nyomáskülönbség az anyagmozgatás fő mozgatórugója, amely közvetlenül befolyásolja a keverőedényben az áramlási mező sebességeloszlását és energiafogyasztását.

A penge mozgásának folyamata során a gyúrási zónában lévő két lapát közötti hézag a legkisebb, a szilárd hajtóanyag nyíró hatása a legerősebb, és az üreges lapáttal szemben lévő anyagra és a tömör lapátra néző anyagra gyakorolt nyomás a gyúrási zóna a legnagyobb, ami elősegíti az anyag mozgatását az axiális és a radiális irány mentén, valamint axiális és radiális keringési áramlást képez. Ennek eredményeként az anyagra gyakorolt nyomás a kétlapátos gyúrási zónában szintén a legnagyobb, 1,46 x 105Pa-ig. A nyomástér az axiális irány mentén fokozatosan csökken, a negatív irány mentén gyorsan csökken-2,3 x 104Pa-ra. tengelyirányú áramlást képez, ez megkönnyíti a nyújtó anyag gyorsabb kitöltését a gyúrási zónában, Gyorsítsa fel az anyagok gyors és egyenletes keverését az egész keverőedényben, a lapátok maximális tangenciális sebességgel rendelkeznek az üreges propeller falközeli területén, és tangenciális és axiális extrudálást eredményeznek az anyagokon. A nyomástér a tengelyirány mentén ellentétes irányban 1,08 x 104Pa. A negatív nyomású terület folyamatosan kinyújtja az anyagokat a fal közelében lévő terület alján, hogy kitöltse a fal közeli területet tangenciális és axiális nyíró keverés céljából.

A vízforraló alsó részén a nyomás kisebb, mint a gyúrási területen és a fal közelében lévő nyomásnál, és a nyomás főleg az üreges lapát két hegyére koncentrálódik. Az üreges lapát elmozdulásával keletkező maximális nyomás a vízforraló falának anyagfelülete közelében 2,6x104Pa, amely bizonyos tangenciális nyíróhatást eredményez az álló vízforraló alján. A vízforraló falához közeli üreges lapát hátsó anyaga felülete és a kettős lapát közötti rés -3,85x104Pa, amely megnyújthatja az anyagot, és biztosítja a keverőedényben az áramláshoz szükséges helyet és csatornát.