A szénalapú közvetlen redukciós vas technológiája(2) – INMETCO módszer

1. Az RHF technológia fejlesztési folyamatának rövid bemutatása

Alapvető bevezetés

Az RHF vasgyártási eljárás nem nagyolvasztó kemencés vasgyártási eljárás. Közel 40 éves múltra tekint vissza azóta, hogy az Inco, Ltd. 1978-ban megépítette az első RHF-et. Az Egyesült Államokból származik, Japánban népszerűsítették, és Kínában fejlesztették ki.

Az RHF közvetlen vasolvasztás INMETCO módszerre osztható,DRYIRON módszer,FASTMET módszerésITKM3 folyamataz eltérő alapanyag-feldolgozási feltételek és a termékminőségi követelmények miatt.

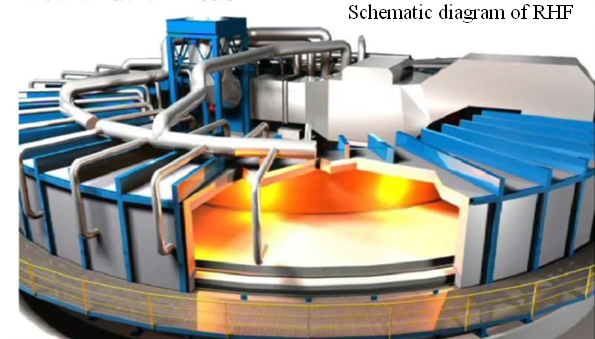

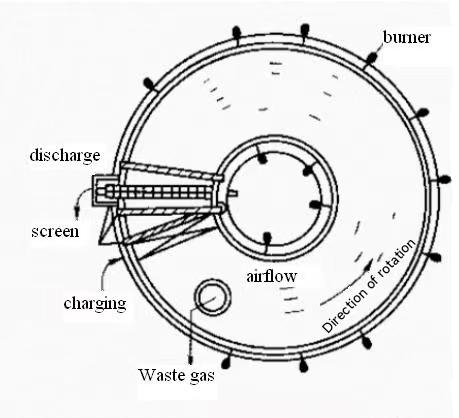

Az RHF kemence folyamata az acélhengerléshez használt körkörös fűtésű kemencéből fejlődött ki. Gyűrűs kemencével és forgó kemencefenékkel rendelkezik, a redukálandó anyagok egyenletesen oszlanak el a kerület mentén forogni tudó kemencefenéken. A kemence egy rögzített és viszonylag zárt gyűrű alakú tartály, és a kemencén belül és kívül a falakon számos gázégőcsoport van elhelyezve. A hőmérséklet-szabályozás és a légkör szabályozása automatikus vezérlőszeleppel és felügyeleti elemmel valósul meg a különböző zónák szerint.

Csak 1-2 réteg hideg konszolidált szénpellet töltet kerül az RHF-be a töltési területről, és a töltet a kemence aljával együtt forog anélkül, hogy összenyomódna. Először 1000 ℃ fölé melegítették az előmelegítő zónában, majd 10-20 percig melegítették az 1200 ℃ és 1400 ℃ közötti redukciós zónában. A redukciós zónában a vas és a K, Na, Pb, Zn és egyéb oxidok a teherben önredukálódnak a szenet tartalmazó pelletben lévő szén hatására. K, Na, Pb, Zn és egyéb elemek gáz formájában távoznak a füstgázzal. A redukált fémezett pelleteket lehűlés és lehűtés után kiürítik, és egy részük újraoxidálódik, és a fémezési sebesség csökken. A gáz égése és reakciója során keletkező füstgáz a töltés forgásával ellentétes irányban áramlik,

A kemence és a forgó fenék között vízzár található, amely megakadályozza a füst és a por kijutását.

2. INMETCO módszer

2.1 Egyszerű bevezetés

Az Inco által kifejlesztett Kanadában az üzemet 1978-ban építették az Egyesült Államokbeli Elwoodban, hogy évente 80 000 tonna szilárd hulladékot kezeljenek. Nikkel, króm és vas kinyerésére használják ötvözött acél olvasztási hulladékából. Eljárási jellemzői a következők: Elektromos kemencehamu, gázhamu és redukálószer összekeverése után tárcsás pelletáló géppel 7-13 mm átmérőjű szénpellet készül. A pelleteket gyorsan 1300 ℃-ra melegítik az RHF csökkentése érdekében, és a redukciós folyamat körülbelül 12 percig tart. Eközben a nehézfém-oxidok redukálódnak és elpárolognak, és a több mint 60% cinket és ólomot tartalmazó, gazdag cink-oxid hamut szövetzsákos porgyűjtéssel gyűjtik össze. A kisülési büntetőgolyó hőmérséklete körülbelül 1250 ℃, és a teljes folyamathoz szükséges energia a füstgáz különböző szakaszokon történő előmelegítéséből vagy a gáz elégetéséből származik. A precíz vezérlésű égetési rendszert úgy alakították ki, hogy a kemence különböző szakaszaiban az égést a redukciós folyamat hőegyensúlyának megfelelően szabályozzák. Az Inmetco kemencét több mint 30 éve sikeresen üzemeltetik, 5-10% nikkel-krómot tartalmazó DRI termékeinek köszönhetően, jó gazdasági haszonnal az Egyesült Államok kormánya által kijelölt rozsdamentes acélgyár szilárdhulladék-kezelő központja lett.

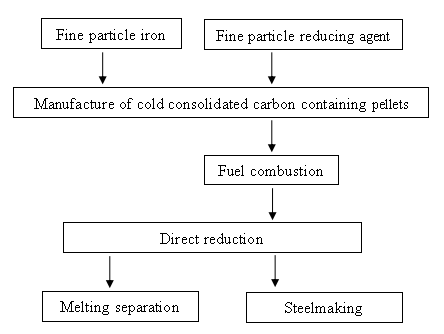

2.2 Az alapfolyamat

2.3 Az INMETCO módszer jellemzői

Ennek az eljárásnak a legszembetűnőbb jellemzője a széntartalmú pelletek alkalmazása, redukálószerként szén- vagy kokszporral, a kemence alján a pellet átmérőjének körülbelül háromszoros egyenletes vastagságú rétege.

Földgáz tüzelőanyagként magas hőmérsékletű gázt fújnak be a kemencébe, hogy a kemence aljával ellentétes irányban áramoljon, és a hő a töltetbe kerül. A vékony anyagréteg miatt a pellet gyorsan felmelegszik.

A szenet tartalmazó pelletben az ércpor és a redukálószer jó érintkezési feltételekkel rendelkezik, magas hőmérsékleten, nagy sebességű redukciós reakciósebességgel, 15-20 perces redukció után a pellet fémezési sebessége elérheti a 88-92% -ot.