A szilárd keverő elve és ionja (1)

A szilárd keverési technológiát főként gyógyszer-, élelmiszer-, növényvédőszer-, vegyi- és egyéb ipari termelésben használják, az alkalmazási terület rendkívül széles. A gyógyszergyártásban, alapanyag-előállításnál vagy termékstandardizálásnál, homogenizálásnál a keverő nélkülözhetetlen eszköz.

1. A keverés szerepe

Keverés alatt a két vagy több komponenst száraz állapotban vagy kis mennyiségű folyadék jelenlétében, külső erők hatására inhomogenitásuk, kölcsönös diszperziójuk csökkentése és a folyamatműveletek homogén állapotának elérése, az ún. több komponens, lehet különböző anyag, de ugyanaz az anyag is, és különböző fizikai tulajdonságokkal rendelkeznek: például eltérő víztartalom, különböző részecskeátmérő, különböző színek stb.

2. Keverő mechanizmus

2.1 Konvektív keverés

A keverőhéj, a járókerék vagy a spirálszíj és a gép egyéb belső alkatrészeinek forgó mozgása következtében a részecskecsoport lényegében a helyén való elmozdulásra készteti, így körkörös áramlás alakul ki, vagyis sok anyagrészecske egy masszát a keverőkamra egyik helyéről a másikra, egy másik helyen pedig az anyag ellenkező irányú mozgását, a két anyagcsoport az elmozdulás és a keveredés kölcsönös behatolása konvekciójában.

2.2 Nyírási keverés

A kevert anyagok munkája során az egyes részek szerepe számos relatív csúszó nyírófelületet képez, és keveredés következik be, ami a szemcsecsoporton belüli sebességeloszlásnak köszönhető, a részecskék minden bizonnyal elcsúsznak vagy ütköznek egymással. Például a keverő járókerék hegye és a ház fala, az alsó felület közötti rés kicsi, a por kondenzációs csoportra ható nyomóerő, nyíróerő, így a porcsoport töredezettsége és egyéb keveredés okozta okok miatt.

2.3 Diffúziós keverés

Helyi keveredés, amelyet két szomszédos részecske egymással helyváltoztatása okoz. Ebben az esetben a keverék egyetlen részecske egységként mozog, és ez a mozgás hasonló a folyadékmolekulák diffúziós folyamatához, amely rendezetlen.

Általánosságban elmondható, hogy minden típusú keverőben a fenti három mechanizmus egyszerre létezik, az egyetlen különbség az, hogy a kezelt anyagok fizikai tulajdonságaitól és a keverő formájától függően a keverési műveletre gyakorolt hatás mértéke változtatható. különböző.

3.Keverőtípusok

3.1 Forgó tartály típus

Előnyök: A tartály átalakítását a keverő anyagtároló tartályának folyamatos forgása jellemzi, ami az anyagok egyenletes keveredését eredményezi a tartályban. Ez a fajta keverő egyszerű szerkezettel, lassú keverési sebességgel, magas végső keverési fokozattal és könnyen tisztítható a keverő belsejében.

Vonatkoznak: Alkalmas kis fizikai tulajdonságú és jó folyékonyságú porok keverésére, valamint kopásos porszemcsék keverésére is.

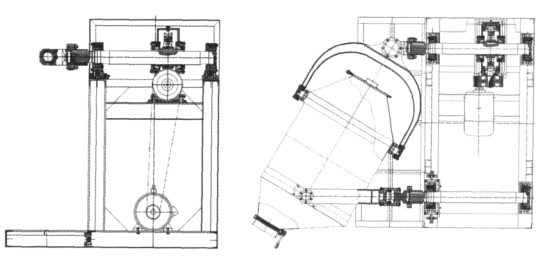

Szerkezeti diagram:

3.2 Mechanikus keverés típusa

Vonatkoznak: A mechanikus keverőkeverő tároló tartálya rögzített, a tartályba szerelt keverő forgásával pedig az anyagkeverési célt érik el. Kezeli az erős tapadású és agglutinációjú port, nedves por- és pasztaanyagot, valamint nagy fizikai tulajdonságkülönbségű anyagrendszer keverésére is alkalmas.

Előnyök: Ez a fajta keverőgép nagy töltési sebességgel, kis működési területtel, kis férőhellyel és egyszerű kezeléssel rendelkezik. Zárt kialakítása és köpeny beépítése miatt nagyon meleg és atmoszférikus nyomáson is tud dolgozni, illetve alkalmazható reakcióra, granulálásra, szárításra, bevonásra és egyéb kombinált műveletekre is.

néhányelőnyeit: a gép karbantartása és tisztítása nehézkes, a meghibásodások gyakorisága magas, és a tartály és a keverő részben megszilárdítja a port.

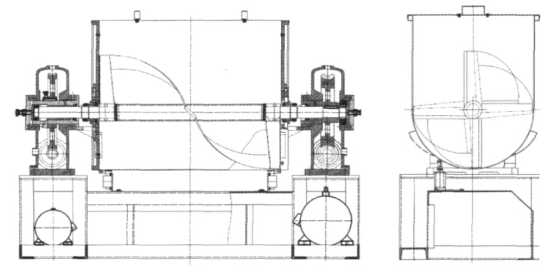

Szerkezeti diagram:

3.3 Légáramlás típusa

A légáram-típus egy olyan műveleti módszer, amely a légáramlás felfelé irányuló áramlását vagy sugárhatását használja a porok egyenletes keveredésének eléréséhez. Jó folyékonyságú és kis fizikai tulajdonságokkal rendelkező porok közötti keverésre alkalmas. Szakaszos működés esetén a töltési sebesség elérheti a 70%-ot, és a keverőtartály tárolótartályként használható.